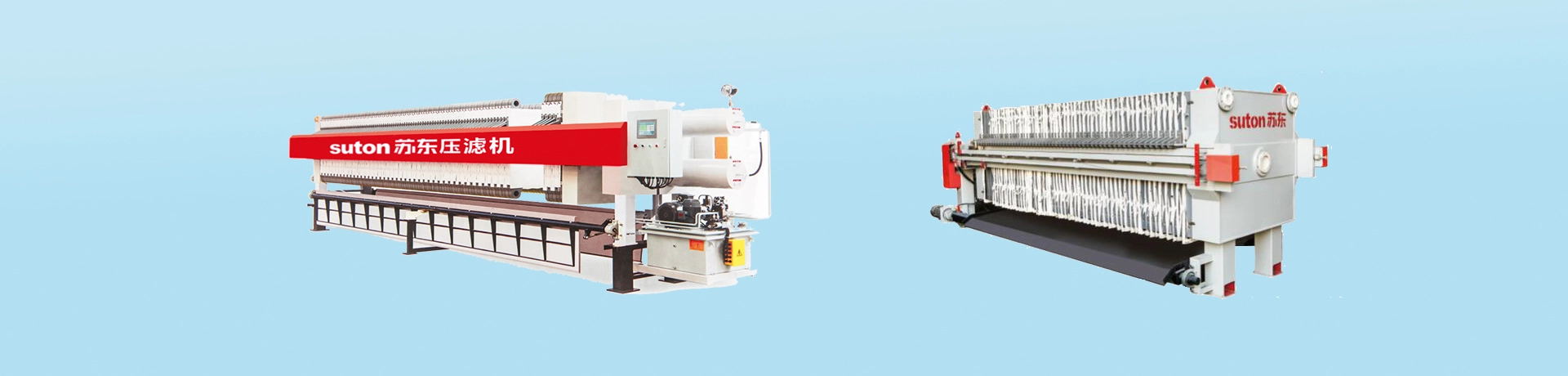

超高壓隔膜壓濾機概述

超高壓隔膜壓榨壓濾機(XAMYZGFS-800-2000型)是我公司采用當代新科技、信息化智能化技術和本公司技術成果,多缸液壓壓緊、多頭進料,分組快速拉板方式,從而實現快速進料、快速分流過濾、快速拉板卸料,縮短過濾周期,提高分離過濾由隔膜和廂式濾板排列組成濾室,在輸料泵的壓力作用下將漿液輸入濾室,通過過濾介質(濾布)將漿料中的固體和液體分離,當漿料中的固體形成餅后,再向隔膜通入空氣,對濾室內的固體充分壓榨,降低含水率。對于粘性物料的過濾及對含水率要求較高的用戶,該機更有其獨特的特性。國定壓板、活動壓板、及進出管或法蘭等與物料接觸面根據客戶實際的需求選擇采用不銹鋼304/316L或PP防腐。

超高壓隔膜壓濾機濾板采用增強聚丙烯模壓而成,隔膜與聚丙烯板鑲嵌在一起,堅固牢靠、不易脫落、使用壽命長。油箱采用優質鋼板焊接(根據客戶需要可采用不銹鋼),采取有效的表面防腐處理。液壓系統選用的油泵及液壓元件均為國內外知名品牌(上海申福、華島、北京華德、德國力士樂等)整機工作時,液壓系統穩定、安全可靠,無油泄漏現象,無故障運行達5年以上。

超高壓隔膜高效節能壓濾機固液分離設備的優點及工作原理與目前普通固液分離設備的主要不同之處就是在濾板與濾布之間加裝了一層彈性膜。

運行過程中,當入料結束,可將高壓流體介質注入濾板與隔膜之間,這時整張隔膜就會鼓起壓迫濾餅,實現濾餅的進一步脫水,就是壓榨過濾。隔膜組合板由帶雙面燕尾槽的中心板與二側的隔膜緊密鑲嵌而成,因而形成兩個密封的氣囊。燕尾槽由大型龍門數控銑床加工、精度高、不漏氣當氣囊內通入壓縮空氣時,氣囊膨脹對濾室內的濾餅進行高壓擠壓,因而可以在很短的時間內大幅度提高含固率。

與普通壓濾相比含固率可提高10%-30%.通常情況下,濾餅含水率降低7%,則烘干能耗降低一半。在過濾到一定的程度后,關閉進料閥,將由含固率很低的料漿產生的液壓驅動力改為壓榨壓力,使在濾餅中殘存的液體擠壓出來。這樣在很短的時間內使濾餅的含固率迅速提高,因為整個過濾過程的周期縮短,使固液分離設備的生產能力大幅度提高,處理量明顯增加。